Полимочевина (ПМ, полиурия, поликарбамид) – двухкомпонентное твердопластичное полимерное покрытие. Оно образуется в процессе напыления высокореактивной двухкомпонентной системы на поверхность. На первый взгляд, может показаться, что продукт мало чем отличается от полиуретана. Действительно, существует некоторое сходство в их строении, но полимочевина – совершенно другое покрытие. Это абразивостойкое защитное покрытие с высоким показателем адгезии.

В состав полимочевины входят два компонента:

- первый – изоцианат;

- второй – полиэфирамины.

Скорость реакции этих компонентов очень велика даже на очень холодных поверхностях, при этом никакой катализатор не требуется. Для сравнения, полиуретаны имеют такой же двухкомпонентный состав. Но вместо полиэфираминов используются полиэфиры. Чтобы они вступили в реакцию с изоцианатами, требуется время и катализатор, ускоряющий процесс. Именно поэтому полиуретановая пленка успевает в процессе образования получить дефекты, серьезно влияющие на ее последующую эксплуатацию. Полимочевинная система полностью лишена этого недостатка.

История полимочевины

Первым поликарбамидным полимером, синтезируемым в промышленных масштабах, стала полинонаметиленмочевина, получаемая переамидированием мочевины нонаметилендиамином:

H2N(CH2)9NH2 + H2NCONH2 → (-(CH2)NHCONH-)n + NH3

Этот эластомер начал производиться японской компанией Toyo Koatsu (подразделение Mitsui Chemicals), выпустившей в начале 1960-х на его основе синтетическое волокно урилон (англ. Urylon).

Упоминание о полимочевине в технической литературе относится к 80-м годам ХХ века. Специалисты компании Texaco Chemical, развивая технологию RIM (реакционное инжекционное формование), которая и по сегодняшний день активно применяется в автомобилестроении при производстве крупногабаритных деталей, начали использовать вместо традиционных для химии полиуретанов высокомолекулярных полиэфирполиолов стали применять полиэфирамины.

Это позволило повысить производительность технологического процесса, сократив время формования деталей до нескольких секунд. В дальнейшем специалисты этой компании разработали систему применения новой химической технологии в совершенно иной области – напыления полимерных покрытий. В течение нескольких лет продолжалась серьезная работа по совершенствованию химической формулы продукта, создания соответствующего оборудования и устранения выявляемых опытным путем недостатков. Новый полимер получил название «полимочевина» (polyurea), а новая технология - «напыляемые полимочевинные эластомерные покрытия» (spray polyurea elastomer coatings).

Через некоторое время полимочевина начала завоевать строительный рынок. Наблюдался рост количества заявок на состав, который смог бы использоваться в средах механического воздействия.

Материал начал применяться в области гидроизоляционных работ и антикоррозийной защиты, одновременно совершенствуясь и приобретая лучшие свойства.

В результате развития рынка напыляемых покрытий в 2000 г., была создана Ассоциация развития полимочевины (PDA), объединяющая поставщиков сырья, производителей оборудования и подрядчиков. Применение полимочевины, как покрытия в промышленных объемах, началось с того, что ее стали использовать для создания защитного слоя на кровлях, который наносился поверх полиуретана. Так появился новый сегмент применения материала – гидроизоляция кровли.

Автомобилестроители Америки в качестве антикоррозионной и механической защиты стали использовать нанесение полимочевины на кузова популярных пикапов.

На сегодняшний день объем производства полимочевины в Северной Америке составляет несколько десятков тысяч тонн в год. Быстроразвивающаяся Азия не осталась в стороне, полимочевина и там применяется активно. Рынок Европы в последние годы тоже проявляет нескрываемый интерес к полимеру.

Россия несколько отстала в развитии этой технологии. Но положительные изменения есть, и развитие происходит стремительными темпами. Высокая потребность полимерного покрытия такого класса, устойчивого к сложным климатическим условиям нашего региона – вот что создает рост потребления полимочевины в России.

Гидроизоляция полимочевиной – это качественный, долговечный и универсальный метод. Именно полимочевина – главный конкурент на этом рынке. Свойства полимочевины универсальны, она практически идеальный материал для гидроизоляции, антикоррозионных покрытий и защиты от механического износа. Также полимочевина является одновременно защитным облицовочным материалом.

Химия процесса или полимочевина с точки зрения науки

Полимочевины (поликарбамиды) – синтетические полимеры, содержащие в главной цепи фрагменты мочевины -NH-CO-NH- и получаемые переамидированием мочевины алифатическими диаминами либо сополимеризацией диизоцианатов с олигомерными ди- или полиаминами (поэтому термин не применяется по отношению к мочевино-формальдегидным смолам, синтезируемым поликонденсацией мочевины и формальдегида).

Полимочевины структурно сходны с полиуретанами, синтезируемыми сополимеризацией диизоцианатов с полиолами и, подобно полиуретанам, являются эластомерами.

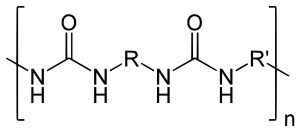

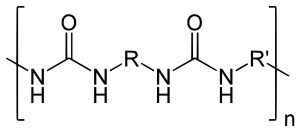

Структурная формула полимочевины:

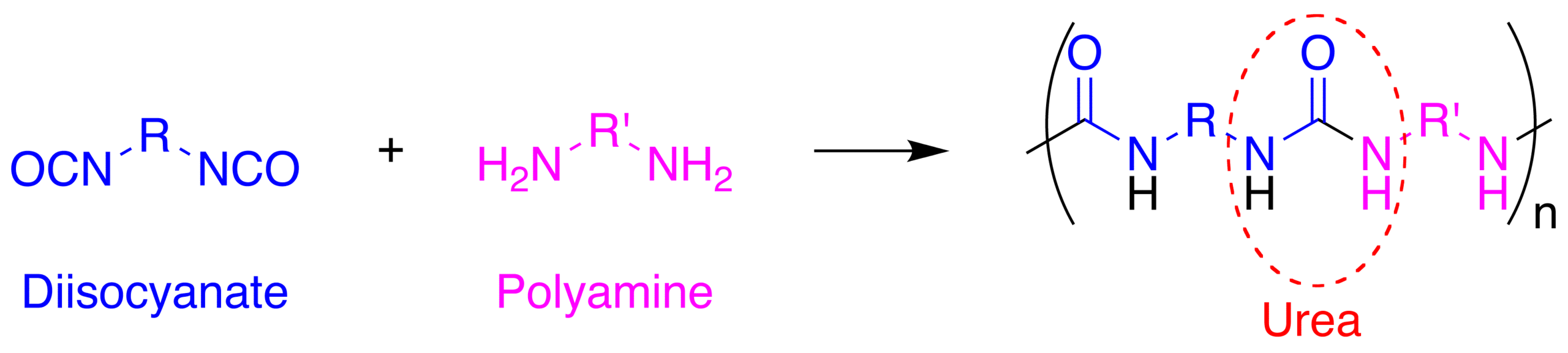

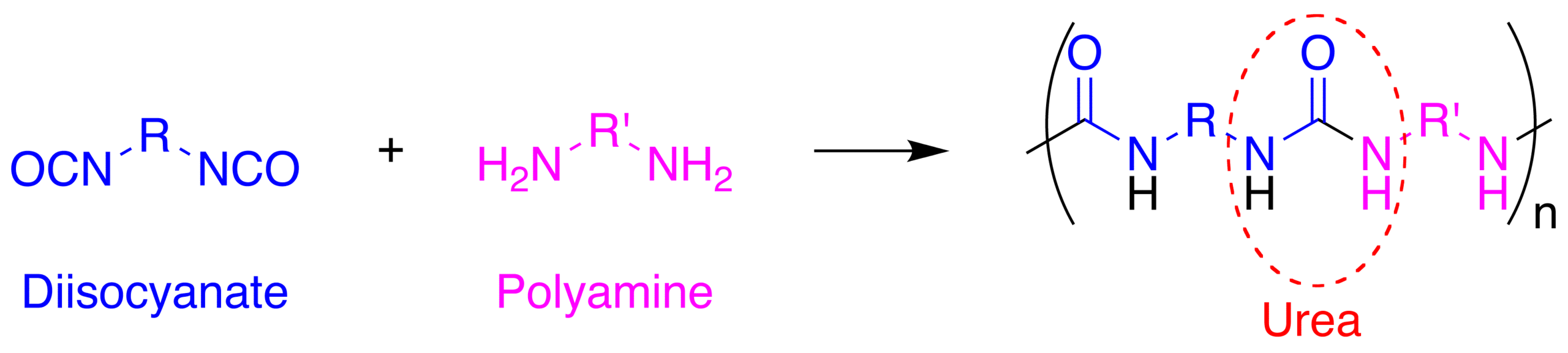

Полимочевины также синтезируют поликонденсацией диизоцианатов с олигомерами — полиаминами:

В качестве изоцианатной компоненты реакционной смеси используются как ароматические (4,4'-дифенилметандиизоцианат), так и алифатические (изофорондиизоцианат, гексаметилендиизоцианат, а также его димер и тример) диизоцианаты.

В качестве аминной компоненты используются алифатические ди- и полиамины на основе алифатических простых олигомерных полиэфиров, чаще всего – полипропиленоксиддиамина [H2N(-CH(CH3)CH2O-)n]2R. В олигомерную полиаминную смесь в качестве модификаторов времени отверждения добавляют также мономерные ароматические диамины – как первичные (например, изомерные диамино-3,5-диэтилтоуолы), так и вторичные (N,N'-алкил-4,4'-дифенилметаны).

Поскольку амины являются более сильными нуклеофилами, чем спирты, то скорость реакции образования полимочевин значительно выше, чем полиуретанов, что обеспечивает, с одной стороны, быстрое отвержение покрытий на их основе, но, с другой стороны, требует более сложного технологического оформления процесса формовки изделий из них.

Наибольшее применение полимочевины нашли в качестве основы для быстрозатвердевающих эластомерных покрытий, при этом изоцианатный и аминный компоненты, подающиеся дозирующими насосами, смешиваются непосредственно в распылителе и реакционная смесь наносится на поверхность, где и происходит полимеризация.

Для формирования монолитных изделий из полимочевин используется реакционно-литьевое формование (англ. Reaction Injection Molding, RIM), при котором изоцианатный и полиаминный компоненты смешиваются непосредственно перед впрыском в форму.

Некоторое количество используется в качестве загустителей для пластических смазок, получаемые смазки отличаются температурной устойчивостью (до 220° C), водоустойчивостью, устойчивостью к применению при высоких скоростях вращения.

Основные разновидности полимочевины по составу

Полимочевина подразделяется на три основных типа – алифатическая, ароматическая и гибридная.

- Алифатическая полимочевина имеет более высокую устойчивость к воздействию ультрафиолетовой составляющей солнечного спектра. Благодаря этому качеству, она отлично подходит для нанесения на наружные поверхности – кровельное покрытие, фасады, цоколь, придомовые сооружения, требующие гидроизоляции. Кроме того, она показывает максимальную устойчивость к агрессивной среде, и к нефтепродуктам – в частности. Недостаток – самая высокая по стоимости среди других разновидностей.

- Ароматическая полимочевина является универсальным материалом, то есть применяется в различных областях – это гидроизоляция наносится на полы, стены, потолки, крыши частных домов, или промышленных объектов. Привлекает ее ценовая доступность.

- Модифицированные (гибридные) варианты полимочевины получают путем включения в состав добавок: антипиренов, эпоксидных смол, пластификаторов и других, улучшающих эксплуатационные характеристики покрытия. Например, при гидроизоляции деревянных поверхностей в состав включается антипирен, позволяющий защитному покрытию более длительное время противостоять воздействию открытого огня. Чтобы сделать гидроизоляцию более эластичной, в полимочевину добавляются пластификаторы, с помощью которых покрытие будет более устойчиво и к динамическим нагрузкам, и к атмосферным воздействиям.